Kiểm định an toàn chai Composite nạp lại được dùng cho khí dầu mỏ hóa lỏng

1. PHẠM VI VÀ ĐỐI TƯỢNG ÁP DỤNG

1.1 Phạm vi áp dụng:

Quy trình kiểm định kỹ thuật an íoàn này áp dụng để kiểm định kỹ thuật an toàn lần đầu, kỹ thuật an toàn định kỳ và kiểm định kỹ thuật an toàn bất thường đối với chai compsite nạp lại và vận chuyển được dùng cho khí dầu mỏ hóa lỏng (LPG) có dung tích nước từ 0,5 Lít đến và bằng 150 Lít – Sau đây gọi tắt là chai chứa LPG thuộc Danh mục các loại máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động do Bộ lao động – Thương binh và Xã hội ban hành.

Quy trình này được áp dụng với các chai composite mà cấu tạo gồm một lớp lót kim loại (hàn hoặc không hàn), gia cố bằng composit cuộn gồm sợi thủy tinh hoặc carbon hoặc aramit (hoặc hỗn hợp của nó) được gắn kết bằng keo.

Quy trình này không áp dụng với chai chứa LPG sử dụng cho bếp gas xách tay và chai chứa LPG được chế tạo bằng vật liệu khác.

Căn cứ vào quy trình này, các tổ chức kiểm định kỹ thuật an toàn áp dụng trực tiếp hoặc có thể xây dựng cụ thể, chi tiết cho từng dạng, loại chai chứa LPG nhưng không được trái với quy định của quy trình này.

1.1. Đối tượng áp dụng:

– Các doanh nghiệp, cơ quan, tổ chức, cá nhân sở hữu, quản lý, sử dụng các hệ thống đường ống nêu tại 1.1 (sau đây gọi tắt là cơ sở);

– Các tổ chức hoạt động kiểm định kỹ thuật an toàn lao động.

2. TÀI LIỆU VIỆN DẨN

– QCVN:01-2008/BLĐTBXH – Quy chuẩn kỹ thuật quốc gia về an toàn lao động nồi hơi và bình áp lực.

– TCVN 6156:1996 – Bình chịu áp lực – Yêu cầu kỹ thuật về an toàn về lắp đặt, sử dụng, sửa chữa, phương pháp thử.

– Tiêu chuẩn ISO 11119-3:200 – Gas cylinder of composite construction- Specification and test methods. Past 3: Fully wrapped fibre reinforced composite gas cylinder with non-load-sharing metallic or non-metallic liners.

– Tiêu chuẩn EN 14427:2004 – Transportable refillable fully warpped composite cylinders Liquefied Petroleum Gases ( LPG )- Design and contruction.

Tiêu chuẩn EN 14767:: 2005 LPG equipment and accessories Transportable refillable composite cylinders for Liquified Petroleum Gas (LPG)-Periodic inspection.

Trong trường hợp các quy chuẩn kỹ thuật quốc gia và tiêu chuẩn quốc gia viện dẫn tại quy trình kiểm định này có bổ sung, sửa đổi hoặc thay thế thì áp dụng theo quy định tại văn bản mới nhất.

Việc kiểm định các chỉ tiêu về kỹ thuật an toàn của chai composite nạp lại được dùng cho khí dầu mỏ hóa lỏng (LPG) có thể áp dụng theo tiêu chuẩn khác khi có đề nghị của cơ sở sử dụng, chế tạo với điều kiện tiêu chuẩn đó phải có các chỉ tiêu kỹ thuật về an toàn bằng hoặc cao hơn so với các chỉ tiêu quy định trong các tiêu chuẩn quốc gia được viện dẫn trong quy trình này.

3. THUẬT NGỮ VÀ ĐỊNH NGHĨA

Quy trình này sử dụng các thuật ngữ, định nghĩa trong các tài liệu viện dẫn nêu trên và một số thuật ngữ, định nghĩa trong quy trình này được hiểu như sau:

3.1. Khí dầu mỏ hóa lỏng.

Là sản phẩm hydrocacbon có nguồn gốc dầu mỏ với thành phần chính là Propan(C3H8) hoặc Butan (C4H10) hoặc hỗn hợp của hai loại này. Tại nhiệt độ, áp suất bình thường các hydrocacbon này ở thể khí và khi được nén đến một áp suất nhất định hoặc làm lạnh đến nhiệt độ phù hợp thì chúng chuyển sang thể lỏng.

3.2. Chai Composite nạp lại được dùng cho khí dầu mỏ hóa lỏng (LPG).

Là chai chứa LPG nạp lại được có dung tích có dung tích nước từ 0,5 Lít đến và bằng 150 Lít chế tạo bằng lớp lót bằng kim loại (hàn hoặc không hàn) được bọc bên ngoài bằng các chất liệu tổng hợp là các sợi carbon, sợi aramit , sợi thủy tinh hoặc riêng biệt các loại sợi trên liên kết với nhau bằng keo nhựa Polymer.

3.3. Lớp lót:

Là phần trong cùng của chai có thể là thép hàn,có thể là kim loại không gỉ đúc liền hoặc hợp kim nhôm đúc liền có tác dụng chứa LPG và truyền áp suất từ trong ra các lớp sợi bọc ngoài.

3.4 Lớp bọc ngoài:

Là các lớp hỗn hợp hoặc riêng biệt các sợi kéo dài được gắn kết bằng

keo.

3.5. Lớp bề mặt:

Là các lớp chất liệu được dùng để phủ bảo vệ bề mặt phía ngoài đảm bảo độ bền và làm đẹp cho chai.

3.6. Kiểm định kỹ thuật an toàn lần đầu:

Là hoạt động đánh giá tình trạng kỹ thuật an toàn chai chứa LPG theo các quy chuẩn kỹ thuật quốc gia, tiêu chuẩn kỹ thuật an toàn sau khi chế tạo và trước khi đưa vào sử dụng lần đầu.

3.7. Kiểm định kỹ thuật an toàn định kỳ:

Là hoạt động đánh giá tình trạng kỹ thuật an toàn của chai chứa LPG theo các quy chuẩn kỹ thuật quốc gia, tiêu chuẩn kỹ thuật an toàn khi hết thời hạn của lần kiểm định trước.

3.8. Kiểm định kỹ thuật an toàn bất thường:

Là hoạt động đánh giá tình trạng kỹ thuật an toàn của chai chứa LPG theo các quy chuẩn kỹ thuật quốc gia, tiêu chuẩn kỹ thuật an toàn trong các trường hợp sau:

– Sau khi sửa chữa, cải tạo có ảnh hưởng tới tình trạng kỹ thuật an toàn của chai chứa LPG.

– Khi có yêu cầu của cơ sở hoặc cơ quan nhà nước có thẩm quyền.

4. CÁC BƯỚC KIỀM ĐỊNH

4.1. Đối với chai kiểm định kỹ thuật an toàn lần đầu:

Khi kiểm định kỹ thuật an toàn chai chứa LPG lần đầu, tổ chức kiểm định kỹ thuật an toàn phải thực hiện lần lượt các bước sau:

– Kiểm tra hồ sơ, lí lịch lô chai;

– Kiểm tra kỹ thuật bên ngoài, bên trong;

– Kiểm tra kỹ thuật khả năng chịu áp lực (thử bền);

– Kiểm tra thử kín;

– Xả khí và hút chân không;

– Kiểm tra khối lượng bì chai;

– Xử lý kết quả kiểm định.

Lưu ý: Các bước kiểm tra tiếp theo chỉ được tiến hành khi kết quả kiểm tra ở bước trước đó đạt yêu cầu. Tất cả các kết quả kiểm tra của từng bước phải được ghi chép đầy đủ vào bản ghi chép hiện trường theo mẫu qui định tại Phụ lục 01 và lưu lại đầy đủ tại tổ chức kiểm định.

4.2. Đối với chai kiểm định kỹ thuật an toàn định kỳ, bất thường:

Khi kiểm định kỹ thuật an toàn chai chứa LPG định kỳ, bất thường tổ chức kiểm định kỹ thuật an toàn phải thực hiện lần lượt các bước sau:

– Kiểm tra hồ sơ, lí lịch hoặc thông tin, tài liệu của chai;

– Kiểm tra kỹ thuật bên ngoài, bên trong;

– Kiểm tra kỹ thuật khả năng chịu áp lực (thử bền);

– Kiểm tra giãn nở thể tích (đối với chai đã sử dụng trên 20 năm);

– Kiem tra van;

– Kiểm tra thử kín;

– Xả khí và hút chân không;

– Kiểm tra khối lượng bì chai;

– Xử lý kết quả kiểm định.

Lưu ý: Các bước kiểm tra tiếp theo chỉ được tiến hành khi kết quả kiểm tra ở bước trước đó đạt yêu cầu. Tất cả các kết quả kiểm tra của từng bước

phải được ghi chép đầy đủ vào bản ghi chép hiện trường theo mẫu qui định tại phụ lục 01 và lưu lại đầy đủ tại tổ chức kiểm định.

5. THIẾT BỊ, DỤNG CỤ PHỤC VỤ KIỂM ĐỊNH CHAI CHỨA LPG

Các thiết bị, dụng cụ phục vụ kiểm định phải phù hợp với đối tưựng kiểm định và phải đưực kiểm định, hiệu chuẩn theo quy định, bao gồm:

Thiết bị, dụng cụ phục vụ kiểm định chai chứa LPG gồm:

– Thiết bị tháo lắp van chai;

– Thiết bị thử thủy lực;

– Thiết bị thử giãn nở thể tích;

– Thiết bị thử kín;

– Thiết bị xử lý gas dư (nếu không cỏ điều kiện xả ra ngoài môi trường);

– Thiết bị hút chân không;

– Thiết bị kiểm tra van;

– Thiết bị để kiểm tra bên trong chai: đèn soi, thiết bị nội soi;

– Đồng hồ đo áp suất, thời gian;

– Cân khối lượng;

– Thiết bị đóng số hoặc ghi nhãn kí hiệu kiểm định;

– Dụng cụ đo đạc cơ khí: thước cặp, thước dây;

– Các thiết bị, dụng cụ đo, kiểm tra chuyên dùng cần thiết khác.

6 . ĐIỀU KIỆN KIỀM ĐỊNH

Khi tiến hành kiểm định phải đảm bảo các điều kiện sau:

6.1. Chai chứa LPG phải ở trạng thái sẵn sàng đưa vào kiểm định.

6.2. Hồ sơ, tài liệu của lô chai chứa LPG phải đầy đủ.

Lô chai phải có hồ sơ xuất xưởng gồm: Giấy chứng nhận xuất xứ ( Certificate of Origin), Giấy chứng nhận chất lượng, số lượng của nhà chế tạo ( Certificate of Quality and Quantity hoặc hồ sơ kiểm định lần trước đối với kiểm định định kỳ).

6.3. Các yếu tố môi trường, thời tiết đủ điều kiện không làm ảnh hưởng đến kết quả kiểm định.

6.4. Các điều kiện về an toàn vệ sinh lao động phải đáp ứng cho việc kiểm định.

7. CHUẨN BỊ KIỀM ĐỊNH

Trước khi tiến hành kiểm định phải thực hiện các công việc chuẩn bị sau:

7.1. Thống nhất kế hoạch kiểm định, công việc chuẩn bị và phối hợp giữa tổ chức kiểm định với cơ sở, bao gồm cả những nội dung sau:

7.1.1. Chuẩn bị hồ sơ, tài liệu của lô chai.

7.1.2. Xác định các chai cần kiểm định :

– Kiểm định kỹ thuật an toàn lần đầu : Chọn lựa mẫu ngẫu nhiên 5% trong lô chai kiểm định ( Các chai lựa chọn phải đảm bảo có đại diện của các tiểu lô chai ). Nếu trong số chai kiểm định phát hiện một chai không đạt yêu cầu thì phải tiến hành kiểm định 100% số chai trong lô.(Điều 4.2 TCVN 6156:1996).

– Kiểm định kỹ thuật an toàn định kỳ, bất thường : 100% số chai.

7.1.3. Lập biên bản giao nhận, chuẩn bị điều kiện về nhân lực, phương tiện để vận chuyển tập kết về nơi tiến hành kiểm định .

7.1.4. Kiểm tra và xử lý sơ bộ:

– Loại bỏ ngay các chai không thuộc sở hữu của cơ sở hoặc không được cơ sở ủy quyền đề nghị kiểm định;

– Loại bỏ ngay các chai không có trong danh sách, không có hoặc không rõ thông số ghi trên tay sách, các chai có khuyết tật quá mức đánh giá loại bỏ như : phồng, rãnh cắt hoặc vết đục giao nhau, vết nứt, hư hỏng do cháy, vết cháy do hồ quang hoặc đèn hàn;

– Tiến hành xả và xử lý khí dư còn trong chai, đảm bảo chắc chắn chai

không còn áp suất và khí dư;

– Tiến hành vệ sinh làm sạch bề mặt ngoài các chai không đảm bảo yêu

cầu.

7.2. Kiểm tra hồ sơ, lý lịch lô chai.

Căn cứ vào các hình thức kiểm định để kiểm tra, xem xét các hồ sơ sau:

7.2.1. Khi tiến hành kiểm định lần đầu phải xem xét các hồ sơ sau:

7.2.1.1. Kiểm tra Lý lịch của lô chai theo mẫu QCVN: 01-2008-BLĐTBXH.

Lưu ý xem xét các tài liệu sau:

– Thiết kế chi tiết của chai và chứng nhận phê duyệt của cơ quan có thẩm quyền;

– Bản vẽ cấu tạo ghi đầy đủ các kích thước chính;

– Hướng dẫn vận hành, bảo dưỡng, sửa chữa;

– Giấy chứng nhận hợp quy do tổ chức được chỉ định cấp theo quy định, trong trường hợp cơ quan có thẩm quyền đã ban hành quy chuẩn kỹ thuật quốc gia đối với đối tượng kiểm định.

7.2.1.2. Hồ sơ xuất xưởng của lô chai:

– Chứng nhận của nhà chế tạo chai, tiêu chuẩn áp dụng;

– Biên bản, bảng ghi kết quả kiểm tra cơ tính ,hóa tính kim loại chế tạo lớp lót;

– Báo cáo lớp bọc ngoài:

+ Chất liêu sợi, quy cách và yêu cầu về đặc tính cơ học của sợi;

+ Kết cấu sợi, cấu trúc hình học của tao sợi, kết cấu và cách xử lý;

+ Thành phần nhựa tổng hợp, quy trình, thời gian và nhiệt độ lưu hóa. Các kết quả kiểm tra chai:

+ Áp suất thử thủy lực;

+ Áp suất nổ của chai;

+ Áp suất nổ của lớp lót;

+ Chu kỳ áp suất;

+ Lão hóa nhân tạo;

+ Khả năng chịu nhiệt của chai;

+ Kiểm tra va chạm;

+ Kiểm tra thả rơi;

+ Kiểm tra chu kỳ nhiệt độ giới hạn;

+ Kiểm tra tính chịu lửa của chai;

+ Kết quả kiểm tra vật đâm thủng;

+ Kết quả về kiểm tra tính thấm;

+ Kết quả kiểm tra lực xiết ren cổ chai;

+ Kết quả kiểm tra độ bền của cổ chai.

7.2.2. Khi kiểm định kỹ thuật an toàn định kỳ, bất thường phải xem xét các hồ sơ sau:

7.2.2.1 Kiểm tra lý lịch lô chai, biên bản kiểm định và phiếu kết quả kiểm định lần trước.

7.2.2.2. Hồ sơ về quản lý sử dụng, sửa chữa; biên bản thanh tra, kiểm tra (nếu có).

7.2.3. Trường hợp sau khi chai chứa LPG không sử dụng từ 12 tháng trở lên xem xét hồ sơ như kiểm định định kỳ.

Đánh giá kết quả hồ sơ, lỹ lịch: Hồ sơ đạt yêu cầu khi đầy đủ vẫn đáp ứng các quy định tại Bảng A.4 prEN 14427:2004. Nếu không đảm bảo, cơ sở phải có biện pháp khắc phục bổ xung.

7.3. Chuẩn bị đầy đủ các phương tiện kiểm định phù hợp để phục vụ quá trình kiểm định.

7.4. Xây dựng và thống nhất thực hiện các biện pháp đảm bảo an toàn với cơ sở trước khi kiểm định. Trang bị đầy đủ dụng cụ, phương tiện bảo vệ cá nhân, đảm bảo an toàn trong quá trình kiểm định.

8. TIẾN HÀNH KIỂM ĐỊNH

Khi tiến hành kiểm định phải thực hiện theo trình tự sau:

8.1. Đối với chai kiểm định lần đầu:

8.1.1. Kiểm tra kỹ thuật bên ngoài:

– Kiểm tra các thông số kỹ thuật,dấu hoặc tem nhận biết việc kiểm định xuất xưởng của chai đóng trên tay xách so sánh với hồ sơ xuất xưởng của lô chai;

– Kiểm tra tình trạng cổ chai và van, kiểm tra tình trạng lớp bề mặt.

Đánh giá kết quả: Chai đạt yêu cầu khi tình trạng các bộ phận bình thường,không có hiện tượng gì bất thường,các thông số trên chai đúng với hồ sơ.

8.1.2. Kiểm tra kỹ thuật bên trong:

– Tháo van đầu chai ra khỏi chai, tránh va đập gây biến dạng hỏng van hoặc ren cổ chai;

– Kiểm tra bên trong chai có bằng thiết bị soi chuyên dùng để đánh giá tình trạng bề mặt kim loại, mối hàn phía trong chai (nếu lớp lót bằng thép hàn).

Đánh giá kết quả: Chai đạt yêu cầu khi tình trạng bên trong chai bình thường,không có hiện tượng gì bất thường.

8.1.3. Kiểm tra kỹ thuật khả năng chịu áp lực (thử bền):

– Có thề thực hiện việc thử bền với từng chai hoặc một nhóm chai tùy theo thiết kế của hệ thống thử bền;

– Môi chất thử : Nước;

– Áp suất thử bằng áp suất thử ghi nhãn trên trên chai, nhưng không vượt quá 10% hoặc 2bar (chọn giá trị nhỏ hơn) và không nhỏ hơn 30bar.Theo 5.4 2.4.d TCVN 7832:2007;

– Thời gian duy trì tại áp suất thử: tối thiểu là 01 phút;

– Trình tự tiến hành thử bền.

Nạp đầy môi chất thử vào chai.Tiến hành tăng từ từ áp suất trong chai tới khi đạt áp suất thử, duy trì áp suất này trong khoảng thời gian thử. Trong khoảng thời gian này tiền hành kiễm tra toàn bộ bề mặt chai, các mối hàn.các biến dạng, vết nứt, rò rỉ. Sau đó giảm từ từ áp suất xuống và xả hết môi chất thử ra khỏi chai.

– Nếu có sự rò rỉ trong hệ thống áp suất thì phải được khắc phục sửa chữa sau đó tiến hành thử lại các chai.

Đánh giá kết quả: Chai thử bền đạt yêu cầu khi: Áp suất không giảm khi duy trì ở áp suất thử, không có sự rò rỉ nào trên thân chai, các mối hàn hoặc không có bất kỳ biến dạng dư nào nhìn thấy được.

8.1.4. Kiểm tra thử kín :

– Có thể thực hiện việc thử kín với từng chai hoặc một nhóm chai tùy theo thiết kế của hệ thống thử kín;

– Môi chất thử: không khí hoặc khí trơ;

– Áp suất thử: bằng áp suất thử ghi nhãn trên chai hoặc theo yêu cầu của cơ sở nhưng không được nhỏ hơn 13bar;

– Thời gian duy trì áp suất thử: Tối thiểu 5-7 giây;

– Trình tự quá trình thử kín:

Các chai phải được lắp van đầu chai với mô men quay theo quy định của nhà sản xuất chai và van. Chai được nạp môi chất thử tới áp suất thử, được ngắt hoàn toàn khỏi nguồn áp suất và duy trì áp suất trong thời gian thử.Toàn bộ chai sẽ được nhúng ngập trong nước hoặc bằng phương pháp tương đương khác và được kiểm ra bằng mắt sự rò rỉ ở toàn bộ bề mặt chai, các mối hàn, mối nối cổ chai và van chai. Các chai bị rò rỉ tại vị trí lắp van phải được để riêng xem xét khắc phục và phải được thử lại theo đúng trình tự.

Đánh giá kết quả: Chai thử kín đạt yêu cầu khi đảm bảo độ kín, không có hiện tượng rò rỉ ở bất cứ điểm nào trên toàn bộ bề mặt chai, van chai và mối ghép giữa van với cổ chai.

Lưu ý: Ánh sáng tại khu vực kiểm tra phải đủ sáng cho mắt thường quan sát.Bể nước dùng để dìm chai phải được vệ sinh và thay thế thường xuyên đảm bảo độ trong cần thiết để quan sát được những bọt khí nổi lên. Khi dìm chai xong phải để mặt nước tĩnh lặng mới thực hiện quá trình kiểm tra.

8.1.5. Xả khí và hút chân không:

– Các chai đã được thử kín đạt yêu cầu được tiến hành xả khí và hút chân không.

– Áp suất trong chai sau khi hút chân không đạt đến giá trị trong khoảng- (0,3-0,5 bar).

8.1.6 Kiểm tra khối lượng bì chai:

Cân và xác định khối lượng bì. Kiểm tra và so sánh với khối lượng bì mà nhà chế tạo đã đóng trên chai. Trong trường hợp những chai có khối lượng bì

chênh lệch > 100g so vơi khối lượng bì đóng trên chai thì phải đóng lại khối lượng bì theo thực tế kiểm tra.

8.2. Đối với chai kiểm định định kỳ, bất thường:

8.2.1. Kiểm tra kỹ thuật bên ngoài:

– Kiểm tra các thông số kỹ thuật của chai đóng trên tay xách so sánh với hồ sơ, lý lịch của lô chai.

– Kiểm tra toàn bộ bề mặt của chai:

+ Các vết cắt, khe, lồi, nứt hoặc tróc mảng, áp dụng tiêu chí để chấp thuận/từ chối trong Bảng B.1 – Tiêu chí loại bỏ kèm theo quy trình này;

+ Các khiếm khuyết khác, ví dụ như nút bị nén hoặc hư hại do cháy áp dụng tiêu chí để chấp thuận/từ chối trong Bảng B.1 – Tiêu chí loại bỏ kèm theo quy trình này;

+ Tính nguyên vẹn của đánh dấu vĩnh viễn bắt buộc.

– Kiểm tra mối ghép ren cổ chai và van, kiểm tra tình trạng bề mặt, các

mối hàn, chân đế, tay xách.Xác định các khuyết tật vật lý, ăn mòn trên thành

chai và các khuyết tật khác không lớn hơn giới hạn loại bỏ;

– Kiểm tra sự toàn vẹn của tất cả các bộ phận gắn cố định trên chai.

Đánh giá kết quả: Chai đạt yêu cầu khi tình trạng các bộ phận bình

thường,không có hiện tượng gì bất thường,các thông số trên chai đúng với hồ sơ.

– Loại bỏ các chai có thời hạn sử dụng trên 26 năm;

– Loại bỏ các chai có các khuyết tật vượt quá giới hạn loại bỏ theo các tiêu chí của nhà chế tạo cung cấp trong hồ sơ hoặc tham khảo tiêu chí đánh giá hư hỏng Bảng 1- Tiêu chí loại bỏ kèm theo quy trình này.

8.2.2. Kiểm tra kỹ thuật bên trong:

– Tháo van đầu chai ra khỏi chai, tránh va đập gây biến dạng hỏng van hoặc ren cổ chai;

– Tiến hành kiểm tra bên trong chai bằng mắt thông qua đèn soi tìm kiếm dấu hiệu của ăn mòn bên trong (đối với lớp lót kim loại) hoặc các dấu hiệu khác có thể ảnh hưởng đến tính nguyên vẹn của chai;

– Bất kỳ chai nào có dấu hiệu của khiếm khuyết bên trong, ví dụ nứt, lớp lót hư hại, ăn mòn bên trong hoặc ăn mòn hóa học cần bị loại bỏ;

– Kiểm tra ren trong, ngoài cổ chai, đảm bảo ren có hình dạng thích hợp, đầy đủ, nguyên vẹn, được làm sạch, ren không có ba Via, vết nứt và các hư hỏng khác về ren.

Đánh giá kết quả: Chai đạt yêu cầu khi tình trạng bên trong chai bình thường, không có hiện tượng gì bất thường.

8.2.3. Kiễm tra kỹ thuật khả năng chịu áp lực (thử bền).

– Có thể thực hiện việc thử bền với từng chai hoặc một nhóm chai tùy theo thiết kế của hệ thống thử bền;

– Môi chất thử : Nước;

– Áp suất thử bằng áp suất thử ghi nhãn trên trên chai, nhưng không vượt quá 10% hoặc 2Bar (chọn giá trị nhỏ hơn) và không nhỏ hơn 30bar.Theo

5.4.2.4.d TCVN 7832:2007;

– Thời gian duy trì tại áp suất thử : Tối thiểu là 01 phút;

– Trình tự tiến hành thử bền:

Nạp đầy môi chất thử vào chai.Tiến hành tăng từ từ áp suất trong chai tới khi đạt áp suất thử, duy trì áp suất này trong khoảng thời gian thử. Trong khoảng thời gian này tiến hành kiểm tra toàn bộ bề mặt chai, các mối hàn, các biến dạng, vết nứt, rò rí. Sau đó giảm từ từ áp suất xuống và xả hết môi chất thử ra khỏi chai.

– Nếu có sự rò rỉ trong hệ thống áp suất thì phải được khắc phục sửa chữa sau đó tiến hành thử lại các chai.

Đánh giá kết quả: Chai thử bền đạt yêu cầu khi: Áp suất không giảm khi duy trì ở áp suất thử, không có sự rò rỉ nào trên thân chai, các mối hàn.

8.2.4. Thử giãn nở thể tích:

– Thử giãn nở thề tích phải thực hiện từ lần kiểm định thứ tư.

– Việc thử giãn nở thể tích được thực hiện đồng thời với thử bền.

Đánh giá kết quả: Chai thử giãn nở thể tích đạt yêu cầu khi độ giãn nở thể tích vĩnh cửu nhỏ hơn 10% độ giãn nỡ thể tích tổng.

8.2.5. Kiểm tra van chai:

– Kiểm tra bên ngoài van bằng mắt: Các van không có hiện tượng móp

méo;

– Kiểm tra tình trạng ren để đảm bảo ren có hình dạng thích hợp, toàn vẹn, không có bavia, vết nứt….

– Kiểm tra độ kín của van bằng khí nén với áp suất phù hợp trên thiết bị thử van chuyên dung.

Đánh giá kết quả: Van chai đạt yêu cầu khi có tình trạng bình thường và đảm bảo kín, không có hiện tượng xì hở ở ty van hoặc đầu ra của van.

8.2.6. Kiểm tra thử kín:

– Có thể thực hiện việc thử kín với từng chai hoặc một nhóm chai tùy theo thiết kế của hệ thống thử kín;

– Môi chất thử: Không khí hoặc khí trơ;

Áp suất thử kín: bằng áp suất thư ghi nhãn trên chai hoặc theo yêu cầu của cơ sở nhưng không được nhỏ hơn 13 bar;

– Thời gian duy trì áp suất thử: Tối thiểu 5-7 giây;

– Trình tự trong quá trình thử kín:

Các chai phải được lắp van đầu chai với mô men quay theo quy định của nhà sản xuất chai và van. Chai được nạp môi chất thử tới áp suất thử, được ngắt hoàn toàn khỏi nguồn áp suất và duy trì áp suất trong thời gian thử.Toàn bộ chai sẽ được nhúng ngập trong nước hoặc bằng phương pháp tương đương khác và được kiểm ra bằng mắt sự rò rỉ ở toàn bộ bề mặt chai, các mối hàn, mối nối cổ chai và van chai. Các chai bị rò rỉ tại vị trí lắp van phải được để riêng xem xét khắc phục và phải được thử lại theo đúng trình tự.

Đánh giá kết quả: Chai thử kín đạt yêu cầu khi đảm bảo độ kín, không có hiện tượng rò rỉ ở bất cứ điểm nào trên toàn bộ bề mặt chai, van chai và mối ghép giữa van với cổ chai.

Lưu ý: Ánh sáng tại khu vực kiểm tra phải đủ sáng cho mắt thường quan sát. Bể nước dùng để dìm chai phải được vệ sinh và thay thế thường xuyên đảm bảo độ trong cần thiết để quan sát được những bọt khí nổi lên. Khi dìm chai xong phải để mặt nước tĩnh lặng mới thực hiện quá trình kiểm tra.

8.2.7. Xả khí và hút chân không:

– Các chai đã được thử kín đạt yêu cầu được tiến hành xả khí và hút chân không;

– Áp suất trong chai sau khi hút chân không đạt đến giá trị trong khoảng – (0,3-0,5 bar);

8.2.8. Kiểm tra khối lượng bì chai:

Cân và xác định khối lượng bì. Kiểm tra và so sánh với khối lượng bì mà nhà chế tạo đã đóng trên chai. Trong trường hợp những chai có khối lượng bì chênh lệch > 100g so với khối lượng bi đóng trên chai thì phải đóng lại khối lượng bì theo thực tế kiểm tra.

9. XỬ LÝ KẾT QUẢ KIỀM ĐỊNH

9.1. Đối với chai kiểm định lần đầu:

9.1.1. Lập biên bản kiểm định, danh sách chai và lô chai với đầy đủ nội dung theo mẫu quy định tại phụ lục 02, 03 ban hành kèm theo quy trình này.

9.1.2. Thông qua biên bản kiểm định.

Thành phần tham gia thông qua biên bản kiểm định bắt buộc tối thiểu phải có các thành viên sau:

– Trưởng Trạm của tổ chức kiểm định trực tiếp thực hiện kiểm định chai;

– Kiềm định viên giám sát quá trình thực hiện kiểm định chai;

– Tổ trưởng tổ kỹ thuật viên trực tiếp kiềm định chai.

Khi biên bản được thông qua các thành viễn nay sể cung ký vào biên bản.

9.1.3. Ghi tóm tắt kết quả kiểm định vào lý lịch của lô chai (ghi rõ họ tên kiểm định viên, ngày tháng năm kiểm định).

9.1.4. Đóng số kiểm định.

Các chai mẫu (trong số 5%) đạt yêu cầu kiểm định được đóng kí hiệu kiểm định. Đóng kí hiệu kiểm định gồm tổ chức kiểm định, thời gian kiểm định và thời gian tái kiểm định lên tay xách: [1]; [2]; [3]; [4] trên cùng một hàng, trường hợp chiều dài đóng bị hạn chế thi có thể tách [1] riêng một hàng;

[1] : Lô gô hoặc kí hiệu của đơn vị kiểm định;

[2] : Tháng, năm kiểm định ( hai số cuối);

[3] : Năm kiểm định tiếp theo ( hai số cuối);

[4] : Khối lượng chai ( nếu khối lượng thay đổi quá 0,2 kg );

Chiều cao chữ, số tối thiểu 4mm. Thời hạn tái kiểm định phải đúng theo quy định theo điều 10 của quy trình này. Không đóng đè lên các số liệu đã có trên tay xách.

9.1.5. Chứng nhận kết quả kiểm định.

9.1.5.1 Khi các chai được kiểm định đạt yêu cầu kỹ thuật an toàn, tổ chức kiểm định cấp giấy chứng nhận kết quả kiểm định cho cả lô chai trong thời hạn 05 ngày làm việc kể từ ngày thông qua biên bản kiểm định tại cơ sở.

9.1.5.2 Nếu trong số các chai kiểm định có tối thiểu 01 chai không đạt yêu cầu thì phải thông báo ngay cho cơ sở biết, tiến hành lập biên bản kiểm định trong đó phải ghi rõ lý do các chai được kiểm định không đạt yêu cầu và yêu cầu cơ sở kiểm định 100% các chai trong lô.

9.2. Đối với chai kiểm định kỹ thuật an toàn định kỳ, bất thường:

9.2.1. Lập biên bản kiểm định, danh sách chai và lô chai với đầy đủ nội dung theo mẫu quy định tại phụ lục 02, 03 ban hành kèm theo quy trình này.

9.2.2. Thông qua biên bản kiểm định:

Thành phần tham gia thông qua biên bản kiểm định bắt buộc tối thiểu phải có các thành viên sau:

– Trưởng Trạm của tổ chức kiểm định trực tiếp thực hiện kiểm định chai;

– Kiểm định viên giám sát quá trình thực hiện kiểm định chai;

– Tổ trưởng tổ kỹ thuật viên trực tiếp kiểm định chai.

Khi biên bản được thông qua các thành viên này sẽ cùng ký vào biên

bản.

9.2.3. Ghi tóm tắt kết quả kiểm định vào lý lịch của lô chai (nếu có, ghi rõ họ tên kiểm định viên, ngày tháng năm kiểm định ).

9.2.4. Đóng sổ hoặc ghi nhãn kiểm định

Các chai đạt yêu cầu kiểm định được đóng hoặc ghi nhãn kí hiệu kiểm định. Kí hiệu kiểm định gồm cơ quan kiểm định, thời gian kiểm định và thời gian tái kiểm định lên tay xách: [1]; [2]; [3]; [4] trên cùng một hàng, trường hợp chiều dài đóng bị hạn chế thì có thể tách [1] riêng một hàng;

[1] : Lô gô hoặc kí hiệu của đơn vị kiểm định;

[2] : Tháng, năm kiểm định ( hai số cuối);

[3] : Năm kiểm định tiếp theo ( hai số cuối );

[4] : Khối lượng chai ( Nếu khối lượng thay đổi quá 0,2 kg ).

Chiều cao chữ, số tối thiểu 4mm. Thời hạn kiểm định tiếp theo phải đúng theo quy định theo điều 10 của Quy trình này. Không đóng hoặc ghi nhãn đè lên các số liệu đã có trên tay xách.

9.2.5. Chứng nhận kết quả kiểm định:

9.2.5.1. Khi các chai được kiểm định đạt yêu cầu kỹ thuật an toàn, tổ chức kiểm định cấp giấy chứng nhận kết quả kiểm định cho chai trong thời hạn 05 ngày làm việc kể từ ngày thông qua biên bản kiểm định tại cơ sở.

9.2.5.2. Với những chai không đạt các yêu cầu thì chỉ thực hiện các bước

9.2.1, 9.2.2, 9.2.3 và chỉ cấp cho cơ sở biên bản kiềm định trong đó phải ghi rõ lý do các chai được kiểm định không đạt yêu cầu. Yêu cầu và phối hợp với cơ sở tiến hành loại bỏ các chai đó theo Điều 8.TCVN 7832:2007. Hồ sơ các chai đã loại bỏ phải được lưu tại Trạm kiểm định; đồng thời gửi biên bản kiểm định và thông báo về cơ quan quản lí nhà nước về lao động địa phương nơi đặt trạm kiểm định.

10. THỜI HẠN KIỂM ĐỊNH

10.1. Thời hạn kiểm định kỹ thuật an toàn định kỳ là 05 năm. Đối với các chai đã sử dụng trên 20 năm thì thời hạn kiểm định kỹ thuật an toàn định kỳ là 02 năm.

10.2. Trường hợp nhà chế tạo quy định hoặc cơ sở yêu cầu thời hạn kiểm định ngắn hơn thì thực hiện theo quy định của nhà chế tạo và yêu cầu của cơ sở .

10.3. Khi rút ngắn thời hạn kiểm định, kiểm định viên phải nêu rõ lý do trong biên bản kiểm định.

10.4. Khi thời hạn kiểm định được quy định trong các quy chuẩn kỹ thuật quốc gia thì thực hiện theo quy định của quy chuẩn đó.

Bảng B.1 – Tiêu chí loại bỏ

Khiếm khuyết Mô tả Giới hạn loại bỏ

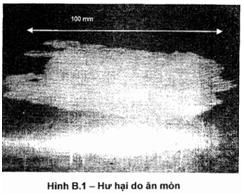

Hư hại mài mòn Hư hại mài mòn do vật liệu – Độ sâu vượt quá 10% độ dày hoặc hư hại do vêt cắt bị mài, cọ xát, mòn đi do ma sát, xem Hình B.1. vết cắt hoặc các khe do tiếp xúc với vật thể sắc làm cắt vào compozit, làm giảm độ dày ở điểm đó, xem Hinh B.2. compozit, hoặc

– tổng độ dài vết cắt vượt quá 50% đường kính chai, hoặc

– đường kính tối đa vùng hư hại a vượt quá 50% đường kính chai.

Các vết cắt không cắt vào một sợi không bao gồm ở trên.

Hư hại hóa học Ăn mòn hóa học xuất hiện khi hòa tan ma trận nhựa thông quanh các sợi, ở đó bề mặt chai bị dính.

Nếu không làm khô vỏ được, ăn mòn hóa học có thể xuất hiện ở trong vỏ. Ăn mòn hóa học gây ra hư hại đối với ma trận nhựa thông quanh các sợi.

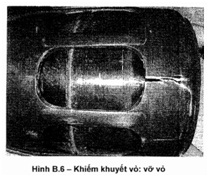

Hư hại vỏ Vỡ vỏ. Phải tháo vỏ ra khỏi chai và kiểm tra chai. Một chai bị hư hại cần bị loại bỏ. Nếu xylanh không bị hư hại, có thể lắp rắp vỏ mới/Xem hình B.6.

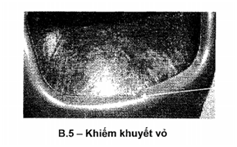

(Hư hại nhỏ không ảnh hưởng đến chức năng bảo vệ của vỏ thì có thể chấp nhận được. Những hư hại chấp nhận được có thể là, ví dụ, những vết nứt nhỏ, xem Hình B.5. Nếu không thể xác nhận được là chai không bị ảnh hưởng, cần đưa X chai đi kiểm tra thêm.

Hư hại nhiệt/lửa ở vỏ hoặc ở xylanh Bằng chứng hư hại nhiệt/lửa là sự mất màu, tạo vết hoặc cháy vỏ compozit, vỏ, nhãn hoặc các thành phần không phải kim loại của van. Hư hại trực quan từ nhiệt và/hoặc lửa. Xem Hình B.7.

Mài mòn nút Ăn mòn nghiêm trọng.

a Đường kính tối đa của khu vực hư hại là đường kính của vòng tròn nhỏ nhất bao chứa khu vực hư hại

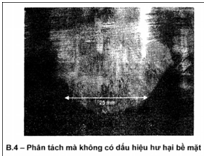

Chú ý: Phân tách liên lơp là sự tách riêng cua các lớp sợi, trong khi phần tách bên trong lớp là giữa các sợi trong cùng lớp, phân tách bên trong lớp xuất hiện như miếng vá hơi trắng giống như nổi bọt hoặc bong bong khí bên dưới bề mặt. Xem Hình B.3 và B.4 là các ví dụ.